【車訊網 報道】 導語:

在天津市濱海新區中新天津生態城,一座現代化新能源汽車生產基地正以高效、智能的生產模式引領行業革新——這里是一汽豐田天津新能源工廠。

日前,記者實地探訪了一汽豐田位于天津濱海新區中新生態城的新能源工廠,作為一汽豐田全球新能源戰略布局的重要支點,這座一期占地97萬平方米的現代化生產基地,集沖壓、裝焊、涂裝、總裝、電池電驅五大核心工藝于一體,融合世界領先的自動化技術與豐田精益生產理念,成為國內新能源汽車制造的標桿。

智能制造:全流程自動化與匠人技藝的融合

走進工廠總裝車間,高度機械化、自動化的生產場景令人震撼:無人駕駛的物流小車沿預設軌道精準運送零部件,白車身在吊裝線上平穩流轉,機械臂與人工協作完成關鍵部件裝配……這座工廠不僅擁有全自動伺服沖壓生產線,確保沖壓件精度達到毫米級,還通過數字化、高柔性化的總裝工藝實現多車型混線生產。目前,生產線以“兩臺格瑞維亞搭配一臺bZ3”的節奏有序運行,平均每70秒便有一輛新車下線。

值得一提的是,工廠采用“訂單式生產”模式,所有車輛均為用戶已下定的訂單定制生產。這種以需定產的策略,既體現了企業對市場需求的精準把控,也彰顯了其精益管理的核心優勢。

從鐵皮到整車:四大工序鑄就品質基石

1、沖壓:以匠人精神嚴守第一道關

汽車制造始于沖壓工序。工廠采用標準化模具對鋼板進行沖壓成型,每一件成品均需經過嚴格檢測。若尺寸或形狀存在細微偏差,沖壓件將立即報廢并回爐重塑,模具同步檢修更換。這種“零瑕疵”要求,為一汽豐田的整車品質奠定了堅實基礎。

2、裝焊:機械臂舞動中的精密藝術

在裝焊車間,數百臺機械臂協同作業,將沖壓件焊接成高強度的白車身。通過激光焊接、點焊等先進工藝,車身關鍵部位接縫精度控制在0.1毫米以內,遠超行業標準。全自動化流程不僅提升效率,更確保了車身結構的一致性。

3、涂裝:守護車輛“生命線”的隱形鎧甲

涂裝車間內,車身需經歷脫脂、磷化、電泳等預處理,形成防腐電泳層——這是車輛抵御銹蝕的核心防線。隨后,全自動機械臂均勻噴涂底漆、色漆與清漆,漆面厚度誤差小于5微米。尤為關鍵的是,工廠獨創UBC底盤涂膠工藝,通過隔音降噪膠層顯著提升車輛NVH性能。

4、總裝:人機協同打造“有溫度”的裝配

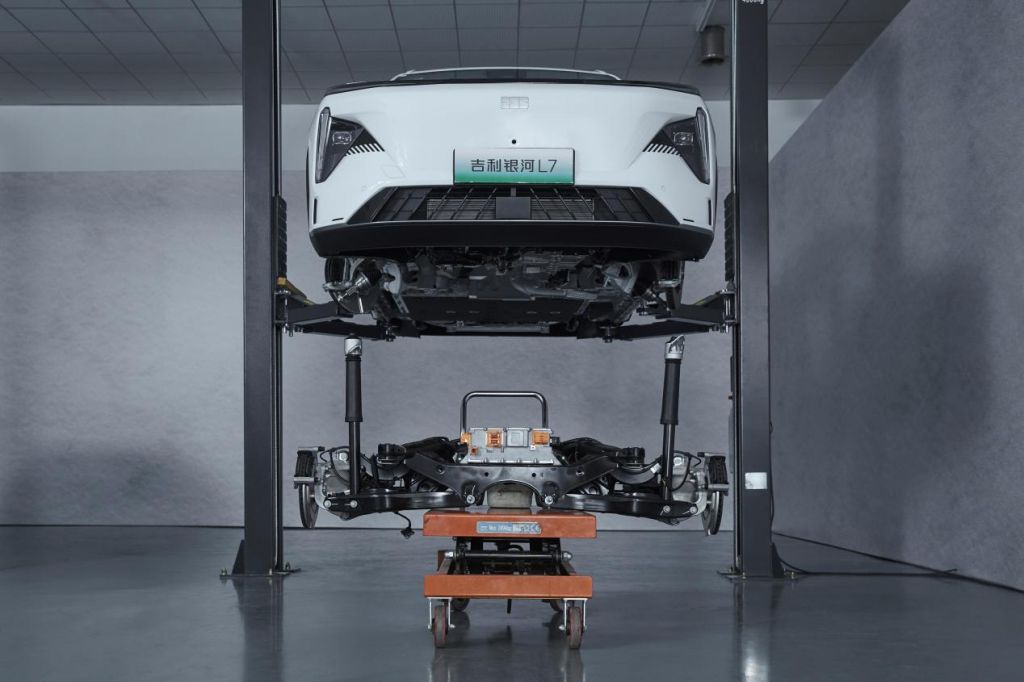

總裝車間內,科技與匠心在此交匯:車門、發動機、電池組等部件通過智能物流系統精準配送;機械臂將重達百斤的中控臺平穩裝入駕駛艙,經驗豐富的技師則細致排布錯綜復雜的線束。裝配完成后,車輛還要經歷間隙檢測、淋雨測試、路試檢測等嚴苛的質檢環節。通過所有測試后,汽車才可以正式下線。

后記

站在工廠觀景平臺俯瞰,自動化物流車如血液般在產線間奔流,機械臂群舞的韻律與人工裝配的專注相映成趣。

這座融合了智能制造與匠人精神的現代化工廠,不僅是一汽豐田征戰新能源市場的"技術堡壘",更是中國汽車產業轉型升級的生動注腳。當全球汽車產業面臨百年變局,這種"以勤礪技、以拙求進"的制造哲學,或許正是穿越周期迷霧的指南針。

車訊網

車訊網